ගුණාත්මක බව බොහෝ විට හුවා දක්වන අතර බොහෝ විට ක්ලිචේ ලෙස හැඳින්වේ, එය ප්රසිද්ධ වචනයක් ලෙස භාවිතා කරන විට පවා, බොහෝ ඉංජිනේරුවන් තත්වය සොයා බැලීමට පෙර අදහස ඉවතට විසි කරයි.සෑම සමාගමකටම මෙම වචනය භාවිතා කිරීමට අවශ්යයි, නමුත් කී දෙනෙක් එය භාවිතා කිරීමට කැමතිද?ගුණාත්මකභාවය යනු ආකල්පයක් සහ ජීවන මාර්ගයකි.ගුණාත්මකභාවය පැවසීම පහසුය, නමුත් මේ අවස්ථාවේ දී එය නිර්මාණයේ සෑම පියවරකදීම විස්තර කළ හැකි දෙයකි.ගුණාත්මකභාවය, ප්රථමයෙන් සහ ප්රධාන වශයෙන්, ඉහළ සිට පහළට බැරෑරුම් ලෙස සැලකිය යුතුය.සුදුසුකම් ලත් මෝටර් රථ නිෂ්පාදනවලට අවධානය අවශ්ය වේ: ගුණාත්මකභාවය, බෙදාහැරීම සහ පිරිවැය (සැලසුම් තත්ත්වය තුළ), සහ ඔබ පිරිවැය කෙරෙහි අවධානය යොමු කරන්නේ නම්, ඔබට වැඩි ඉංජිනේරුකරණයකින් තොරව පාරිභෝගිකයින්ට ඉහළම ගුණාත්මක නිෂ්පාදනයක් ලබා දීමට හැකි වේ.මෙයින් අදහස් කරන්නේ නිෂ්පාදනය කිරීමට සහ බෙදා හැරීමට පහසු සරල විසඳුමක් ඇති බවයි.සියලුම කොටස් ඒකාබද්ධ කළ යුතු අතර මෝටර් සැපයුම්කරු පරිශීලකයාගේ සැලසුමේ අරමුණ සහ අභිප්රාය තේරුම් ගත යුතුය.

මෝටර් සැපයුම්කරුවන්ගේ අභ්යන්තර තත්ත්ව පාලන පද්ධති බොහෝ දුරට 4.5 සිග්මා ප්රවේශයක් භාවිතා කරන අතර, 6 සිග්මා පාරිභෝගිකයින් තම නිෂ්පාදනවලින් අත්විඳින දේ සම්බන්ධයෙන් සතුටුදායක ප්රවේශයක් නොවේ.දැඩි තත්ත්ව පාලනයක් හරහා පමණක් ඔවුන්ට නිෂ්පාදන අවශ්ය බව සහතික කළ හැක්කේ, නිර්මාණ අරමුණු සඳහා පමණක් නොවේ.මෙම පද්ධතිය සමඟින් පරිශීලකයාට "මෝටරයේ ජීවිත කාලය පුරාවටම නිශ්චිත අවශ්යතා අඛණ්ඩව සහ විශ්වාසදායක ලෙස සපුරාලන මෝටරයක්" ලැබේ.නිෂ්පාදන දෝෂ හේතුවෙන් සම්පූර්ණ එකලස් කිරීමේ මාර්ග පහසුවෙන් ඇනහිටිය හැකි ඉහළ පරිමාණ නිෂ්පාදනයේ දී මෙම ඉලක්කය විශේෂයෙන් වැදගත් වේ.සමාගමේ ස්ටෙපර් මෝටරවල ගුණාත්මකභාවය සහතික කිරීම සඳහා, ඔවුන් ප්රධාන අංශ තුනක් කෙරෙහි අවධානය යොමු කරයි, සංරචක ගුණාත්මකභාවය, සැලසුම් ගුණාත්මකභාවය සහ නිෂ්පාදන ගුණාත්මකභාවය.

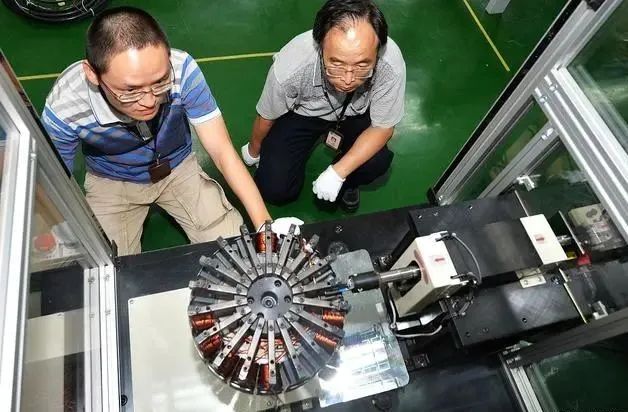

මෝටර් රථ නිෂ්පාදන කර්මාන්තයේ පැවැත්ම සහ සංවර්ධනය සහ නිෂ්පාදන උපායමාර්ගය සඳහා සැපයුම්කරුවන් තෝරා ගැනීම වැදගත් කාර්යභාරයක් ඉටු කරන අතර සැපයුම් දාම කළමනාකරණයේ වැදගත් අංගයකි.සංරචකයේ ගුණාත්මකභාවය සලකා බැලීමේදී, නිෂ්පාදන ක්රියාවලියට බහු උප එකලස් කිරීම් ඇතුළත් වේ: ස්ටටෝර, රොටර්, පතුවළ, ෙබයාරිං, එන්ඩ් කැප්, වංගු, ඊයම්, සම්බන්ධක සහ තවත් දේ.එසේම, සෑම උප එකලස් කිරීමක්ම වයර්, පරිවරණය, නිවාස සහ මුද්රා, සම්බන්ධක වැනි උප එකලස් කිරීම් වලට බෙදිය හැකිය. එක් එක් සංරචකයේ ගුණාත්මකභාවය පහළ සිට ඉහළට වැදගත් යැයි අප යෝජනා කරන විට කිසිවෙකු පුදුම වන්නේ නැත. අවසාන නිෂ්පාදනය සමත් වන පරිදි සියල්ල ඉහළම ගුණාත්මක බවින් යුක්ත වේ.

මෝටර සඳහා, රොටර්, ස්ටටෝර සහ අවසන් කැප් වල මාන නිරවද්යතාවය සහ සංකේන්ද්රණය විශේෂයෙන් වැදගත් වන අතර, අකමැත්ත අවම කරන අතරම ස්ටටෝර සහ රොටර් දත් හරහා ප්රවාහ මාර්ගය උපරිම කරයි.මේ සඳහා රෝටර් සහ ස්ටටෝරය අතර වායු පරතරය හෝ පරතරය අවම විය යුතුය.වායු පරතරය කුඩා වන තරමට සංරචක යන්ත්රෝපකරණ දෝෂ අවකාශය කුඩා වේ.මෙය තේරුම් ගැනීමට පහසුයි, නමුත් සංරචක දෙකම හෝ දෙකම දුර්වල ලෙස සංකේන්ද්රිත නම්, අසමාන වායු හිඩැස් ඇතිවීම හේතුවෙන් අස්ථායී කාර්ය සාධනයක් ඇති වේ.නරකම අවස්ථාවක, ස්පර්ශයක් ඇති වුවහොත්, මෝටරය නිෂ්ඵල වේ.

රොටර් අවස්ථිති බව ස්ටෙපර් මෝටරයක සමස්ත ක්රියාකාරිත්වයට බලපායි.අඩු අවස්ථිති රොටර් වලට වේගයෙන් ප්රතිචාර දැක්විය හැකි අතර පරිශීලකයින්ට ඉහළ වේගයක් සහ ඉහළ ගතික ව්යවර්ථයක් ලබා දිය හැකිය.නිසි අවසන් කැප් නිර්මාණය විශාල රෝටරයකට ඇතුල් කර ඇති උපරිම අභ්යන්තර පරිමාව සහතික කරයි.රෝටරයේ නිවැරදි පෙළගැස්ම සඳහා අවසාන හිස්වැසුම් වගකිව යුතුය.නොගැලපීම අවසන් නිෂ්පාදනයේ ගුණාත්මක භාවයට විශාල බලපෑමක් ඇති කළ හැකි අතර, රෝටර් නොගැලපීම අසමාන වායු හිඩැස් ඇති කිරීමට සහ අක්රමවත් ක්රියාකාරිත්වයට හේතු විය හැක.

මෙම නොගැලපෙන සාන්ද්රණය සඳහා වන්දි ලබා දෙන්නේ රොටර් සහ ස්ටටෝරය අතර වායු පරතරයේ ප්රමාණය වැඩි කිරීම, ඔවුන්ගේ සම්බන්ධතාවයේ සම්භාවිතාව අඩු කිරීමෙනි.මෙය වලංගු වන්නේ දෝෂ ඉවත් කිරීම සඳහා පමණි.මෙම ප්රවේශය ස්ටෙපර් මෝටරවල ක්රියාකාරිත්වයට දැඩි ලෙස බාධා කරන අතර, කොටස් අතර විශාල වෙනසක්, කාර්ය සාධනය වඩාත් නොගැලපේ.කුඩා වෙනස්කම් පවා අවස්ථිති භාවය, ප්රතිරෝධය, ප්රේරණය, ගතික ව්යවර්ථ ප්රතිදානය සහ අනුනාදනය (අනවශ්ය කම්පනය) මත විශාල බලපෑමක් ඇති කළ හැකිය.මෝටරයේ කාර්ය සාධනය උපරිම කිරීම සඳහා රෝටරයේ සැලසුම ප්රධාන වේ, රොටරයේ අවස්ථිති භාවය අවම කිරීම සඳහා හැකි තරම් ආලෝකය ඉතිරිව තිබියදී රොටරය ප්රමාණවත් චුම්බක මතුපිටක් පෙන්විය යුතුය.

මෝස්තරයේ අවසාන ඉලක්කය අනුව ස්ටටෝරය සුසර කළ හැකිය: ඉහළ නිරවද්යතාවය, සුමට බව හෝ ඉහළ ව්යවර්ථ ප්රතිදානය, සහ ධ්රැවවල සැලසුම මඟින් ස්ටටෝර ධ්රැව අතරට එතීෙම් ද්රව්ය කොපමණ ප්රමාණයක් ගැලපේද යන්න තීරණය කරයි.එසේම, සාමාන්යයෙන් 8, 12 හෝ 16 ධ්රැව සංඛ්යාව මෝටරයේ නිරවද්යතාවය සහ ව්යවර්ථ ප්රතිදානය සමඟ සහසම්බන්ධ වේ.කාලයාගේ ඇවෑමෙන් විරූපණය හෝ ක්ෂය වීමකින් තොරව නැවත නැවතත් ව්යවර්ථ බර සහ අක්ෂීය බලවලට ඔරොත්තු දීමට පතුවළ ශක්තිමත් විය යුතුය.එලෙසම, ෙබයාරිං අවසාන නිෂ්පාදනයේ කාර්ය සාධනය සහ ආයු අපේක්ෂාව සමඟ ගැලපිය යුතුය.මෝටර් ආයු කාලය තීරණය කරන සංරචකයක් ලෙස, ෙබයාරිං බොහෝ විට වැඩිපුරම අඳිනු ලැබේ.

අනෙකුත් තීරනාත්මක සංරචක අතරට බෙයාරිං රඳවා තබා ගන්නා සහ ස්ටටෝරය සහ රොටර් අතර නිසි පෙළගැස්මක් සහතික කරන අවසන් ආවරණ ඇතුළත් වේ.ස්ටෙපර් මෝටරයේ කල්පැවැත්ම පවත්වා ගැනීමට සහ සහතික කිරීමට ෙබයාරිං ඉහළම ගුණාත්මක භාවයෙන් යුක්ත විය යුතුය.සෑම ධ්රැවයක්ම අත්යවශ්යයෙන්ම විද්යුත් චුම්භකයක් වන අතර, ඒ සඳහා පවතින ඉහළම ශ්රේණියේ වයර් භාවිතයෙන් සෑම ධ්රැවයකම ස්ථාවර වංගු කිරීමක් අවශ්ය වේ.කම්බි විෂ්කම්භයේ විචලනයන් එක් කණුවකට එතීෙම් අනුකූලතා ගැටළු ඇති කළ හැකි අතර, දුර්වල ව්යවර්ථ පිරිවිතර, වැඩි අනුනාදයක් හෝ කම්පනයක් සහ අවසාන නිෂ්පාදනයේ දුර්වල විභේදනය ඇති කරයි.

අවසන් තීරණයේ දී

උසස් තත්ත්වයේ සහ ජයග්රාහී සැපයුම්කරුවන් තෝරා ගන්නේ කෙසේද යන්න සඳහා සැපයුම්කරුවන්ගේ කාර්ය සාධන කළමනාකරණ හැකියාවන් වැඩිදියුණු කිරීමට සහ මෝටර් රථ කර්මාන්තයේ දියුණුව ප්රවර්ධනය කිරීමට පුළුල් තක්සේරු ක්රම සහ ප්රශස්ත සංඛ්යාන විශ්ලේෂණ මෙවලම් අවශ්ය වේ.මෝටරවල ගුණාත්මකභාවය සහතික කිරීම සඳහා, අවශ්ය විද්යුත් පිරිවිතර (ප්රතිරෝධය, ප්රේරණය, කාන්දු වන ධාරාව), ව්යවර්ථ පිරිවිතර (ව්යවර්ථය රඳවා තබා ගැනීම සහ නැවැත්වීම), යාන්ත්රික පිරිවිතර (ඉදිරිපස ඇක්සල දිගුව සහ සිරුරේ දිග) සහ අනෙකුත් ඒවා සපුරාලීම සඳහා නැව්ගත කිරීමට පෙර සෑම මෝටරයක්ම පරීක්ෂා කරනු ලැබේ. විශේෂ ලක්ෂණ.

පසු කාලය: අගෝස්තු-02-2022